Co desenvolvemento continuo da industria do automóbil, a demanda de discos de freo tamén aumentou.Neste contexto, a tecnoloxía de procesamento dos discos de freo tamén cambiou.Este artigo presenta primeiro dous métodos de freo de uso común: freo de disco e freo de tambor, e compáraos.Despois diso, centrouse na tecnoloxía de procesamento do disco de freo, a parte principal do método de freo de disco, e analizou o mercado de discos de freo.Crese que o fabricante de discos de freo debe presentar talentos, mellorar a calidade do produto e tomar o camiño da innovación independente.

1. Actualmente existen dous métodos de freado: freos de disco e freos de tambor.Moitos coches usan agora freos de disco dianteiros e traseiros, porque os freos de disco teñen as seguintes vantaxes en comparación cos freos de tambor: os freos de disco teñen un bo rendemento de disipación de calor e non causarán degradación térmica debido á freada a alta velocidade;ademais, os freos de disco non serán causados por continuo O fenómeno de falla de freo causado por pisar o freo garante a seguridade na condución;o freo de disco ten unha estrutura máis sinxela que un freo de tambor e é conveniente para o mantemento.

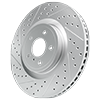

2. O disco de freo (como se mostra na imaxe), como compoñente de freado do freo de disco do coche, determina a calidade do efecto de freada do coche.O disco de freo tamén xira cando o coche está en marcha.Ao frear, a pinza de freo suxeita o disco de freo para xerar forza de freada.O disco de freo relativamente xiratorio está fixado para desacelerar ou parar.

3. Requisitos de tramitación dos discos de freo

O disco de freo é unha parte importante do sistema de freo.Un bo disco de freo frea de forma estable sen ruído e non.

Polo tanto, os requisitos de tramitación son máis elevados, como segue:

1. O disco de freo é un produto fundido e a superficie non require defectos de fundición, como buratos e poros de area, e está garantido.

A forza e rixidez do disco de freo poden evitar accidentes baixo a acción de forzas externas.

2. Cando se frean os freos de disco utilízanse dúas superficies de freo, polo que a precisión das superficies dos freos é maior.Ademáis,

Garantir a precisión da posición.

3. Durante a freada xerarase alta temperatura e debería haber un conduto de aire no medio do disco de freo para facilitar a disipación da calor.,

4. O buraco no medio do disco de freo é o principal punto de referencia para a montaxe.Polo tanto, o proceso de mecanizado de buratos é especialmente importante

Si, as ferramentas do material BN-S30 úsanse habitualmente para o procesamento.

O material de uso habitual dos discos de freo é o estándar 250 de fundición gris do meu país, denominado HT250.Os principais compoñentes químicos son: C (3,1-3,4), Si (1,9-2,3), Mn (0,6-0,9) e os requisitos de dureza están entre 187-241.O disco de freo en branco adopta a fundición de precisión e sofre un tratamento térmico para mellorar a tensión interna xerada durante o proceso de fundición, reducir a deformación e a rachadura e mellorar o rendemento de mecanizado da fundición.Despois do cribado, as pezas en bruto que cumpren os requisitos son procesadas por mecanizado.

O proceso é o seguinte:

1. Torneado en bruto con gran superficie circular exterior;

2. O burato medio do coche en bruto;

3. A cara do extremo redondo pequeno, a cara lateral e a cara de freo do lado dereito do coche en bruto;

4. A superficie de freo esquerda do coche en bruto e os buratos interiores;

5. Coche semiacabado con gran superficie circular exterior, superficie de freo esquerda e cada burato interior;

6. Pequeno círculo exterior, cara final, burato medio e cara de freo do lado dereito do coche semiacabado;

7. Ranura de xiro fino e superficie de freo dereita;

8. A superficie do freo esquerda e a pequena superficie redonda do coche acabado, a superficie redonda inferior no lado esquerdo do coche acabado, o burato interior está achaflanado;

9. Perforar buratos para eliminar rebabas e soplar limaduras de ferro;

10. Almacenamento.

Hora de publicación: 26-novembro-2021